W świecie techniki pompowej, gdzie niezawodność, szczelność i trwałość mają kluczowe znaczenie, pompy magnetyczne coraz częściej zajmują zasłużone miejsce. Ten temat nie jest na systemypompowe.pl omawiany szczegółowo (strona wymienia je w katalogu typów pomp, ale bez głębokiego opracowania). W niniejszym artykule skupię się na zasadach działania pomp magnetycznych, ich zaletach i ograniczeniach oraz praktycznych aspektach stosowania w systemach przemysłowych.

Zasada działania pomp z napędem magnetycznym

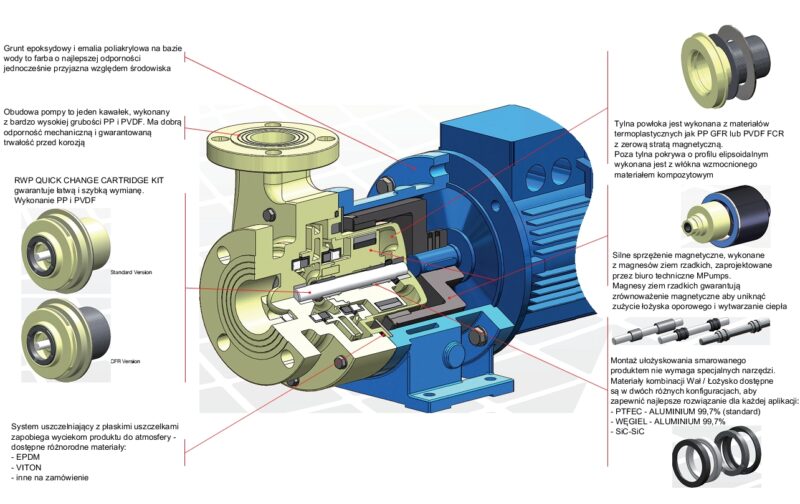

Pompa magnetyczna działa na zasadzie przeniesienia momentu obrotowego poprzez magnetyczne sprzęgło, bez fizycznego kontaktu wału silnika z rotorem pompy. W klasycznej konstrukcji zastosowane są dwa magnesy — wewnętrzny (na wale pompy) oraz zewnętrzny (połączony pośrednio z silnikiem). Gdy magnes zewnętrzny wprawiany jest w ruch, magnes wewnętrzny podąża za nim dzięki siłom magnetycznym. To pozwala na obrót wirnika i przetłaczanie medium bez szczelnych uszczelnień wirujących, typowych dla tradycyjnych pomp.

W praktyce konstrukcja ta eliminuje kontakt wału z pompowanym medium, co znacząco ogranicza ryzyko przecieków i konieczność stosowania uszczelnień mechanicznych. W wielu aplikacjach to właśnie brak uszczelek eksploatacyjnych stanowi największą korzyść.

Zalety i ograniczenia pomp magnetycznych

Jedną z największych zalet pomp magnetycznych jest pełna szczelność — likwidują one ryzyko wycieków środowiskowych i zapewniają bezpieczeństwo w pracy z agresywnymi lub toksycznymi cieczami. W systemach, gdzie nawet minimalna nieszczelność stanowi poważne zagrożenie (chemia procesowa, zakłady farmaceutyczne, przetwórstwo chemii specjalistycznej), pompy magnetyczne stają się często jedynym sensownym wyborem.

Kolejną zaletą jest ograniczenie zużycia eksploatacyjnego. W tradycyjnych pompach uszczelnienia mechaniczne są elementem narażonym na ścieranie, drgania i uszkodzenia, co pociąga za sobą koszty konserwacji. W pompach magnetycznych brak tych elementów redukuje potrzebę przestojów serwisowych.

Pompy magnetyczne są także często wybierane tam, gdzie występuje konieczność obsługi mediów korozyjnych — dzięki zastosowaniu materiałów odpornych na korozję (tworzywa sztuczne, stopy odporne na agresywne związki chemiczne). Konstrukcje te pozwalają na przenoszenie cieczy o różnym pH, zawierających niektóre cząstki stałe (w ograniczonym zakresie) i w szerokim zakresie temperatur roboczych — oczywiście pod warunkiem właściwego doboru materiałów magnetycznych i korpusu pompy.

Jednak pompy magnetyczne mają swoje ograniczenia. Siła magnetyczna musi być wystarczająco duża, by przenosić moment roboczy, co ogranicza maksymalną moc i rozmiary urządzeń. W aplikacjach bardzo wysokiego ciśnienia lub przy dużych przepływach bardziej wydajne mogą być pompy z uszczelnieniami mechanicznymi. Ponadto, gdy w medium występują duże cząstki stałe lub zanieczyszczenia ścierne, może dochodzić do zużycia powierzchni elementów magnetycznych lub łożysk, o ile nie są one odpowiednio zabezpieczone. Wreszcie, konstrukcja magnetyczna wymaga bardzo dokładnego wyważenia i tolerancji produkcyjnych, co czasem podnosi koszty jednostkowe.

Dobór i projektowanie pompy magnetycznej w praktyce

Przy projektowaniu instalacji z pompami magnetycznymi kluczowe jest określenie kilku parametrów: wymaganej wydajności, wysokości podnoszenia, rodzaju medium (lepkość, skład chemiczny) i obecności cząstek stałych. Na tej podstawie dobiera się materiał korpusu (stal kwasoodporna, polimery specjalne) i materiał magnesów (nadprzewodzące stopy, neodym itp.).

Ważna jest też ocena strat obciążenia hydraulicznego oraz rezerwy momentu magnetycznego, by magnes nie „ślizgał się” pod większym oporem hydrodynamicznym. Instaluje się czujniki obciążenia, monitoruje temperaturę i drgania, by wcześnie wykrywać nieprawidłowości.

W instalacji ssawnej warto zadbać o odpowiednie napowietrzenie lub odpowietrzenie przewodów, by uniknąć zjawiska kawitacji, które w każdej pompie (nie tylko magnetycznej) może prowadzić do szybkiego uszkodzenia wirnika i spadku sprawności. Projektując układ tłoczny, należy uwzględnić minimalną średnicę przewodów, by nie stwarzać ograniczeń przepływu, które mogłyby zwiększyć przeciążenie magnetyczne.

W systemach przemysłowych często stosuje się układy redundancji — np. dwie pompy magnetyczne pracujące w układzie równoległym lub pompa zapasowa — by zapewnić ciągłość działania przy ewentualnej awarii jednej jednostki.

Zastosowania w przemyśle i przykład efektywnego wdrożenia

Pompy magnetyczne znalazły zastosowanie w wielu sektorach. W przemyśle chemicznym i petrochemicznym służą do transferu kwasów, zasad, rozpuszczalników organicznych — wszędzie tam, gdzie bezpieczeństwo i szczelność są priorytetem. W branżach farmaceutycznych i kosmetycznych stosuje się je tam, gdzie wymagane są wysokie standardy czystości i brak kontaktu z metalami lub smarami. W instalacjach oczyszczalni ścieków mogą przenosić agresywne ścieki bez ryzyka wycieku do środowiska.

Jako ilustrację praktycznego zastosowania: w jednej z zakładów produkcyjnych chemii specjalistycznej zamieniono tradycyjną pompę z uszczelnieniem mechanicznym na pompę magnetyczną. Po wdrożeniu zanotowano redukcję kosztów serwisowych (brak konieczności wymiany uszczelek) oraz zwiększenie bezpieczeństwa procesowego dzięki całkowitej szczelności. Dodatkowo system monitoringu drgań i temperatury pozwolił na szybką diagnostykę stanu pompy i zapobieganie awariom.

Podsumowanie

Pompy magnetyczne w technice pompowej stanowią rozwiązanie nowoczesne i bezpieczne, idealne tam, gdzie wymagana jest pełna szczelność i eliminacja wycieków. Dzięki konstrukcji bez kontaktu wału z medium, ograniczają zużycie eksploatacyjne i ryzyko awarii uszczelek. Ich zastosowanie wymaga jednak starannego doboru parametrów i dokładnej analizy warunków pracy — zarówno hydraulicznych, jak i chemicznych. W odpowiednich warunkach stanowią one atrakcyjną alternatywę dla klasycznych pomp i warto rozważyć ich użycie w instalacjach przemysłowych, chemicznych czy środowiskach wymagających maksymalnej czystości i bezpieczeństwa.